Mas del 60% de la producción mundial se usa para fabricar «Metal duro» para herramientas de corte. El Wolframio o Tungsteno

Mas del 60% de la producción mundial de Wolframio o Tungsteno se usa para fabricar herramientas de corte. Es el componente fundamental de lo que llamamos «metal duro» (MD).

El metal duro es la base de la mayoría de las herramientas que usamos para corte en la industria. Pero: ¿Qué es realmente el «Metal duro»? ¿De donde se obtiene? ¿Por que se usa?. Con este artículo os acercamos a este material y sus ventajas en el mecanizado de madera y derivados.

¿Qué es el metal duro o MD que se utiliza en las herramientas de corte?

El metal duro no es un metal en si ni una aleación de ellos. En realidad es un material compuesto o «Composite». Su elementos fundamentales son :

- Materiales cerámicos o carburos, como el carburo de tungsteno, carburo de titanio, de tántalo o cromo.

- Metal aglomerante, generalmente cobalto, níquel y/o hierro .

- wolframio o tungsteno

- Wolframita

¿Cómo se obtiene?

Como ya he explicado no es una aleación, por tanto no se obtiene por fundición de los materiales que lo componen. Se obtiene por un proceso denominado Sinterización del carburo de tungsteno(Karl Heinrich Schroeter y Baumhauer 1923) dando como resultado lo que conocemos como «Metal duro» o Widia (Krupp Hartmetall 1926).

La «Sinterización» es un proceso de fabricación de piezas sólidas moldeadas, consistente en compactar a alta presión varios polvos metálicos y / o cerámicas mezclados. Una vez compactadas, se realiza un tratamiento térmico a una temperatura inferior a la de fusión de la mezcla de materiales, obteniéndose una pieza consolidada y compacta. (fuente: wikipedia)

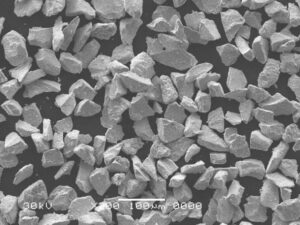

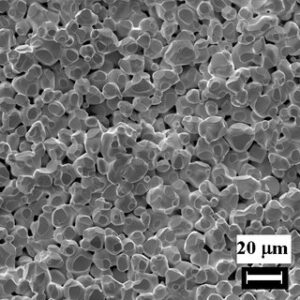

- Polvo de tungsteno

- Micro estructura de polvo de carburo de tungsteno

¿Que ventajas tiene este material?

Las ventajas son muy variadas y no solo durante el uso de las herramientas. Desde su fabricación ya cuenta con enormes ventajas con respecto a otro tipo de materiales. Veamos algunas de ellas:

- El wolframio es el metal con el más alto punto de fusión(3.410 °C, 2870 °C en forma de carburo), con la mayor resistencia a tracción y con el coeficiente de dilatación térmica más bajo de todos los metales en estado puro. Por tanto tiene gran dureza, resistencia térmica y a la agresión química.

- Usando la sinterización, aunamos ventajas de los materiales metálicos y cerámicos. La fundición de los mismos materiales no obtiene los mismos resultados de dureza y resistencia.

- Se pueden generar formas complejas sin tener que mecanizar, por tanto sin material sobrante, con menor uso de energía y de tiempo de fabricación.

- Las piezas obtenidas son porosas, por tanto: son mas ligeras, se pueden recubrir con mayor éxito y/o se le pueden añadir lubricantes en su fabricación.

Su proceso de fabricación no genera desperdicios(vital con materiales caros y escasos como el wolframio) y se hace a temperaturas mas bajas, con el consiguiente ahorro energético

¿Por qué se usa para herramientas de corte?

Como resultado de las ventajas del material, las herramientas de corte fabricadas con «metal duro»:

- Son muy resistentes a la abrasión, por tanto tienen mayor duración.

- Elevada dureza y resistencia a la compresión, lo que nos permite trabajar con materiales compuestos , laminados, poli-laminados, etc.

- Soportan temperaturas más altas de trabajoque las herramientas de acero de alta velocidad (HSS), por tanto pueden trabajar a una velocidad muy superior.

- Mantienen mejor el borde de corte afilado, por tanto proporcionan un acabado mejor.

- F1711001. Herramienta con superficies de corte fabricadas en Metal duro.

- Uñero con superficies de corte en MD

- Fresa de eje con cuchillas intercambiables fabricadas en MD

Calidades. ¿Cual es el mejor «metal duro» para las herramientas de corte para la madera?

Como en todo, existen calidades diferentes según su proceso de fabricación y los materiales empleados en ella. Los componentes del «Metal Duro» son fabricados en procesos distintos y con requerimientos específicos. Se obtienen diferentes propiedades en función de la composición y aplicación buscada. Fundamentalmente, las calidades difieren según la matriz aglomerante, el porcentaje de los materiales y la granulometría.

Con diferentes composiciones obtenemos el equilibrio entre dureza, resistencia al desgaste y tenacidad que hacen al «Metal Duro» tan eficaz. Como punto fundamental en la calidad, clasificamos el MD según la granulometría de la materia prima, obteniéndose mejores prestaciones (dureza y resistencia al desgaste) cuanto mas fina sea esta:

- Nanograno: partículas de carburo de diámetro inferior a 200 nm (nanómetros o la mil millonésima parte de un metro) .

- Grano ultrafino: partículas entre 200 y 500 nm.

- Micro grano: partículas de entre 0,5 y 1 µm (micras o la millonésima parte de un metro).

- Grano fino: partículas de 1 a 1,3 µm.

- Grano medio: partículas de 1,3 a 2,5 µm.

- Grano grueso : partículas de 2,5 a 6,0 µm.

Servicios para Herramientas de corte de HECOMA®, rentabilidad para su negocio.

contacta con HECOMA®

Fabricamos herramienta para el rendimiento perfecto